内容由Fernando Ojeda提供

超声检测(UT)是一种无损、准确且高效的材料检测方法,广泛应用于航空航天、汽车、核能和石化等多个行业。 它利用超声波传播中的不同现象,如反射、吸收、散射或衍射等,来检测材料中的缺陷或密度、结构、几何形状的变化。

通常,超声波是通过压电探头发射和检测的,这些探头能够将电信号转换为机械波,反之亦然。 探头与被测试材料之间的有效耦合有助于超声波在其检测面上的传输和接收,这对于检测结果的准确性十分重要。

然而,超声检测方法虽然能够检测材料内部微小变化(如裂纹或气孔),但若遇到复杂或未知几何形状的表面,或者表面位置相对于探头位置未知或不准确的情况时,可能会出现耦合问题,导致不利的并且无法预测的超声波反射和衰减。

总体而言,随着行业的不断创新,材料的几何复杂性也在不断增加。 例如,最新的制造技术(如3D打印),能够创造出过去难以或无法实现的复杂几何形状和材料。

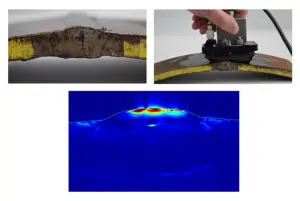

这一趋势也推动了自适应检测技术的发展,以应对复杂几何形状(如可变厚度、曲率或不规则形状)带来的挑战。 通过实时调整检测参数,自适应超声波检测可以提供更准确可靠的检测结果,同时减少了重复检测和分析的需要。 自适应超声的耦合问题常见于航空航天领域碳纤维增强聚合物(CFRP)部件的生产中。这些部件通常设计为弧形,在制造阶段容易出现微小的尺寸偏差(见图1)。这些偏差通常对其结构功能并无影响,但对超声波耦合影响显著,因为它们可能导致不受控制的衰减现象。这种衰减可能被误认为是有气孔存在导致的。更严重的情况甚至会使超声检测本身变得不可行。

图1. 碳纤维增强聚合物(CFRP)航空航天部件的典型半径偏差。

.

工业中常见的超声自适应耦合方法主要包括以下几种:

- 柔性探头,

- 通过机器人进行轮廓跟踪,

- 自适应相控阵超声波检测(PAUT),以及

- 自适应全聚焦方法(TFM)及相关技术。

本篇博客重点介绍自适应全聚焦方法及其与自适应相控阵超声检测的对比。

相控阵超声波检测技术

相控阵超声波检测使用多个小型换能器阵元排列成一组阵列来发射和接收超声波。 这些元件通过电子控制,能够产生具有不同方向和焦点的超声波束。1

在发射和接收过程中,应用于不同阵元的一组电子延迟被称为 聚焦法则,而按顺序或并行处理一组聚焦法则的过程被称为 电子扫查 (这与 需要移动探头的机械扫查行程对比)。

使用相控阵超声波检测仪器生成的最常见电子扫查模式包括:

- 线性扫查: 使用相同的聚焦法则沿着阵列探头的方向依次激发阵元,模拟传统探头的线性移动。通过这种方式,使用单个探头就可以覆盖更大的区域,而无需进行机械操作。

- 扇形扫查: 使用阵列探头的同样一组阵元,处理不同的聚焦法则以生成聚焦于不同角度的波束,模拟传统探头的倾斜方式。通过这种方式,使用单个探头就可以覆盖更广泛的角度范围,同样无需进行机械操作。

自适应相控阵超声波检测技术

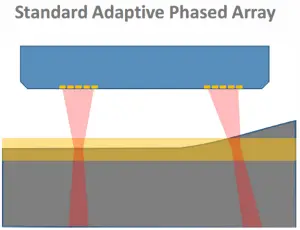

自适应相控阵超声波检测技术是相控阵超声检测的升级版,它利用自身的阵列探头在检测时学习材料表面轮廓。 自适应相控阵超声波检测技术通常与线性扫查结合使用,通过发射和接收专门的超声波波束来确定表面轮廓,这些波束在聚焦法则序列内动态交织。 通过这种方式,可以实时检测表面与探头之间相对位置关系的变化,并用于调整波束方向,使其与材料表面保持垂直,从而优化超声耦合效果(见图2)。

图2. 在自适应相控阵超声波检测中,通过声束偏转技术使导超声波束接近垂直于被测试材料表面的法线方向。 焦点区域以黄色突出显示。

.

通常,这一学习过程需要迭代2到5次才能收敛,从而实现波束的稳定准确导向。这主要是由于探头存在声学边缘效应,以及在标准相控阵仪器中确定表面轮廓并不是常规操作所导致的。

因此,自适应相控阵超声波检测技术的实现方式会影响其最大速度、准确性和稳定性。 例如,通过使用检测波来学习表面轮廓可以提高检测速度。 相反,使用专用的超声波进行学习过程(嵌入电子扫查中)会带来物理层面的额外负担,进而降低检测速度,但也有可能在准确性和稳定性方面创建最佳波束。

全聚焦技术

全聚焦方法是一种先进的超声检测技术,它利用阵列探头采集信息并生成材料内部体积的高分辨率图像。 全聚焦方法基于全矩阵采集(FMC)过程,以特定顺序(例如逐个元件)触发探头元件,收集所有探头阵元采集到的数字化信号。

完整的全聚焦数据集通过数学处理后可以用来进一步生成材料体积的高分辨率图像,在整个区域内实现最佳聚焦,而传统超声检测技术(UT或PAUT)仅在有限区域内优化聚焦区域。

事实上,全矩阵采集/全聚焦方法(FMC/TFM)为超声检测引入了新的范式。 传统技术通过机械(UT)或电子(PAUT)手段控制超声波束,而FMC/TFM技术则通过最智能、最快的方式处理尽可能多的数据,以生成最佳超声图像。2

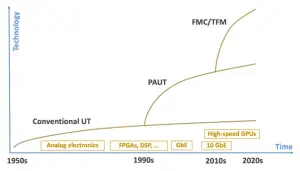

FMC/TFM仪器受益于图形处理单元(GPU)、高速数据链路(如10GbE)以及并行计算软件技术的快速发展,这些发展为超声检测成像开辟了全新而广阔的发展空间。 FMC/TFM仪器同样建立在各种模拟和数字电子技术之上,如可编程门阵列(FPGA)。FPGA已经使得开发具有成本效益且紧凑的PAUT仪器成为可能,其中许多这样的仪器由医疗和消费电子行业推动(见图3)。

图3. 超声检测仪器的逐步演进,是基于不同技术飞跃(例如模拟和数字电子技术,如FPGA、GPU、高速数据链路和成像软件技术)。

根据阵列阵元的发射模式和所使用的成像算法,我们可以获得TFM的不同变体。 例如,在平面波成像(PWI)中,所有阵元一起发射以生成平面波,而标准TFM则是逐个阵元发射(见图4)。

图4. 不同超声检测技术的比较。 左下角为带有不同角度人工刻槽的铝块,右侧为相应的B扫描图像。

PWI的速度较TFM更高,这是因为在PWI中,超声波的发射次数可以大幅减少(通常PWI每次发射1到10个平面波,而TFM每次发射32到128个球面/柱面波,PAUT则每次发射10到100个波束)。 PWI的图像质量可以与TFM相媲美,在某些情况甚至更好,这是因为平面波的能量高于柱面/球面波。 然而,由于同样的原因,PWI的近表面分辨率可能会降低。

TFM/PWI成像及其衍生方法,如相位相干成像(PCI),因其具有比PAUT更高的分辨率和更简便的数据分析,正在被越来越多的行业采用。3

自适应全聚焦技术

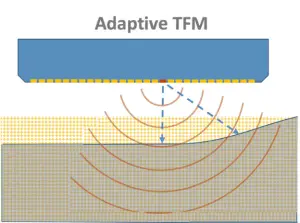

自适应全聚焦技术是全聚焦技术的高级版本,它将表面轮廓的测量(从FMC数据集中获取)引入图像计算中。

由于FMC/TFM基于准全向波(分别为球面波或柱面波,用于方形或矩形阵列阵元),自适应TFM特别适用于表面几何形状变化较大的应用(见图5)。

图5. 自适应全聚焦技术(ATFM)中球面波/柱面波的全向性有利于学习复杂的表面。 黄色虚线区域代表优化后的聚焦区域。

自适应TFM相对于自适应PAUT的一个主要优势在于其图像处理方式。 在自适应PAUT中,所获取的图像(B扫描)呈现出展平的表面轮廓,这是由于波束导向过程最终模拟了一个与表面平行的探头。 因此,表面轮廓在生成的B扫描图像中呈现为展平状态。 相比之下,自适应TFM提供了材料表面和体积的真实视图(基于实际测量),因此材料表面上的任何异常和/或不可接受的异常都会在B扫描图像中显示出来,并被进行进一步分析(见图6)。

图6. ATFM如何保留表面轮廓并提供高分辨率图像的示意图。 右侧展示了标准TFM图像以供参考。

自适应TFM无需额外或迭代使用超声波即可学习表面轮廓,因此与标准TFM相比,检测速度不会在物理层面降低。 然而,自适应算法需要更高的计算能力,因此它们可能会在一定程度上受到所使用GPU性能的限制,从而影响了检测速度。

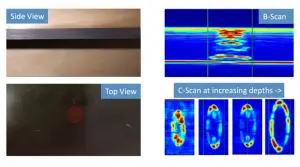

自适应成像可以实时进行,也可以离线进行(如果FMC数据集已存储),或者两者兼用,并且可以应用于TFM的不同变体及组合,包括PCI和PWI(见图7)。

图7. 自适应平面波成像(APWI)检测复杂几何形状焊缝盖帽处的夹杂物,使用柔性楔块来补偿表面不规则变化。

最后,值得一提的是,自适应TFM的主要应用之一是校正探头与表面的错位,无论是在手动、半自动还是自动检测(轮廓跟踪)中。它解决了超声耦合的“最后一步”,并降低了对机械精度的要求,这对于碳纤维增强聚合物(CFRP)部件检测非常有帮助,即使其几何形状是平面或准平面的(见图8)。

图8. 采用ATFM检测平面碳纤维增强聚合物(CFRP)部件的冲击损伤。

预计未来几年内,这些新技术将得到广泛应用和产业化,包括复杂几何形状复合材料的检测。4

结论

随着复杂几何形状材料生产需求的不断增长,出现了多种自适应超声检测方法。

得益于电子和软件技术的巨大进步,自适应TFM得以发展,并被证明是一种高效的方法,能够生成复杂几何形状组件的高分辨率实时图像、校正探头与表面的错位以及测量表面轮廓。

类似的自适应方法可以从FMC/TFM的其他变体衍生出来,包括PWI和PCI。

参考文献

- Cochran, S., April 2006, “Fundamentals of ultrasonic phased-arrays,” Insight – Non-Destructive Testing and Condition Monitoring.

- Carcreff, E., G. Dao, and D. Braconnier, 2016, Fast total focusing method for ultrasonic imaging, AIP Conference Proceedings, Vol. 1706, 040001, https://doi.org/10.1063/1.4940495

- Laroche, N., 2022,“Benefits of Software Beamforming for Ultrasonic Inspections,” ASNT Pulse. (https://blog.asnt.org/benefits-of-software-beamforming-for-ultrasonic-inspections/)

- Brath, Alex J. and Francesco Simonetti, 2017, “Phased Array Imaging of Complex-Geometry Composite Components,” IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, Vol. 64, Issue 10

致谢

作者感谢TPAC团队及其客户的宝贵贡献。

作者

Fernando Ojeda ,AOS商务拓展总监; fernando.ojeda@tpac-ndt.com; linkedin.com/in/fojedaa; TPAC,西雅图,美国。